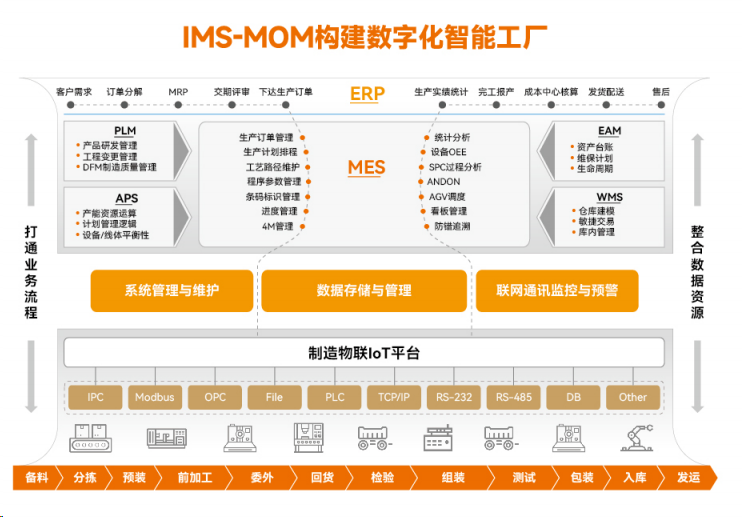

在当今技术创新的工业领域,印刷电路板(PCB)的制造流程也在不断创新优化,从传统的手工制造演变为现代化的数字化制造工厂。PCB智能制造工厂的进阶过程是一个循序渐进的发展历程,它将仓储管理、设备联网、生产执行、质量监管、资产管控等多方面智能融合,构建了一套智能化的制造运营体系。那么,PCB智能制造工厂的进阶过程分为哪几个阶段呢?

一、阶段一:物流在线(WMS-ALS)

PCB智能制造工厂的进阶始于物流的在线化。这一阶段的首要任务是规划和部署各区域的物流动线。通过精确规划,选用和部署投收板机,工厂可以优化物料的运输路径,实现PCB板的自动化运输和处理,提高生产效率。另外,实现AGV和投收板机的链接,使物流系统变得更加自动化和智能化,为PCB智能制造制造奠定坚实的基础。

二、阶段二:物流联网&配方下达(IoT&MES)

在进阶的第二阶段,工厂物流进一步联网化,实现工序内部的互联互通,不同工序之间的物料流动更加协调,实现物料精细化库内管理。另外,实现单智能单元的配方下达,确保每个生产单元能够自动获得正确的工艺参数和生产指令。每个制造步骤都将被记录和跟踪,实现全流程追溯部署,为质量管理和问题追溯提供了有力支持。

三、阶段三:智能配方&工序计划(IoT&MES)

在PCB智能工厂的第三阶段,制造过程变得更加智能化。单位间的智能计划执行确保整个工厂的生产流程能够高度协同运作。而单位内的计划触发配方自动下达,使得生产过程不再需要人工干预,大大提高了生产的稳定性和一致性。同时,形成全工厂的计划执行规则,基于生产工艺与交期要求全面分析人、机、料、法等生产要素,形成可视化排程计划,使工厂能够根据市场需求和实际情况进行灵活调整,实现高效的生产计划。

四、阶段四:智能物流&配方&计划(IoT&MES)

在智能工厂的第四阶段,实现单位间的智能互联推进,功能方式的单位复制推进,使工厂的制造运营管理完成全方位智能化,实现更高水平的自动协同工作。最终,PCB智能制造工厂演化为无人工厂,减少人为干预,提高生产效率,降低生产成本。

平时协同辅助也是PCB智能制造工厂不可或缺的一部分。智能设备监控、智能仓储管理和智能质量控制,都在保障生产过程中的质量和稳定性方面发挥着至关重要的作用。通过监控设备的保养全程,维修时效的积累和零配件仓库的智能管理,工厂能够更好地维护设备,预防设备停机。智能仓储管理和物料物流的联网则确保了物料的供应和使用能够更加精确和高效。而智能质量控制则通过无人化点检、在线参数监控和智能预警推送,确保了每个PCB产品的质量水平。

关于盘古信息

广东盘古信息科技股份有限公司(以下简称“盘古信息”)成立于2005年,是一家基于工业互联网平台的数字化管理解决方案供应商,公司自主研发IMS(数字化智能制造系统),为面向离散、流程和混合制造行业提供全面的数字化生产制造运营管理系统及系统集成解决方案。

盘古信息拥有强大的研发能力、先进的解决方案和卓越的服务能力,以广东东莞总部和江苏、北京、武汉、成都、重庆、深圳等地区为服务据点,已助力企业成功打造400多家初级智能制造工厂,覆盖500余个数字化智能制造化车间,包含9000余条设备互联生产线。

以“打造中国自主的生产现场控制软件”为己任,盘古信息面向PCB企业提供专业的顾问服务、全面的方案设计、可靠的系统集成、稳定建设实施和持续的运维服务,帮助企业建设高品质、高效率、低成本的数字化、网络化、智能化、服务化工厂。

相关推荐

关注我们

抖音号

公众号

视频号

欢迎咨询有关产品、实施及其他方面的问题,我们随时准备好为您服务。